“一批貨卡扣出問題,客戶直接退貨,損失幾十萬!”

某汽車配件廠老板的深夜電話,道出了制造業最痛的領悟——卡扣雖小,卻足以讓整機報廢、品牌崩塌。

當特斯拉、美的、福耀紛紛用上雙相機AI視覺檢測設備,將良率鎖定在99.9%,背后的技術方案正成為行業爭相破解的“武功秘籍”。

01 全球大廠為何盯上這套方案?

在武漢美的暖通工廠,空調生產線上布滿了AI視覺檢測“哨兵”。蝸殼卡扣若未扣緊,空調運行時會產生異響振動——過去人工檢測漏檢率超8%,如今系統通過自主學習卡扣配合特性,實現360°無死角掃描,不良品實時攔截,市場缺陷歸零4。

福耀玻璃車間里,曹德旺曾用“統計、分析、評估、糾正” 八字訣,將玻璃消耗量從2.6㎡降至2.3㎡/㎡。

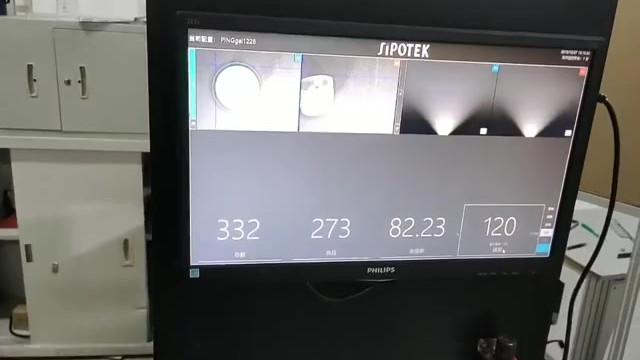

如今這套方法論被注入AI:雙500萬像素工業相機以0.01mm精度捕捉卡扣缺料、柱子斷裂、字符缺失等50+缺陷,數據直通云端分析平臺。

“99.9%良率不是終點,而是底線”,正如降落傘制造商的故事:當軍方要求負責人親自試跳,99.9%的合格率瞬間變為100%。

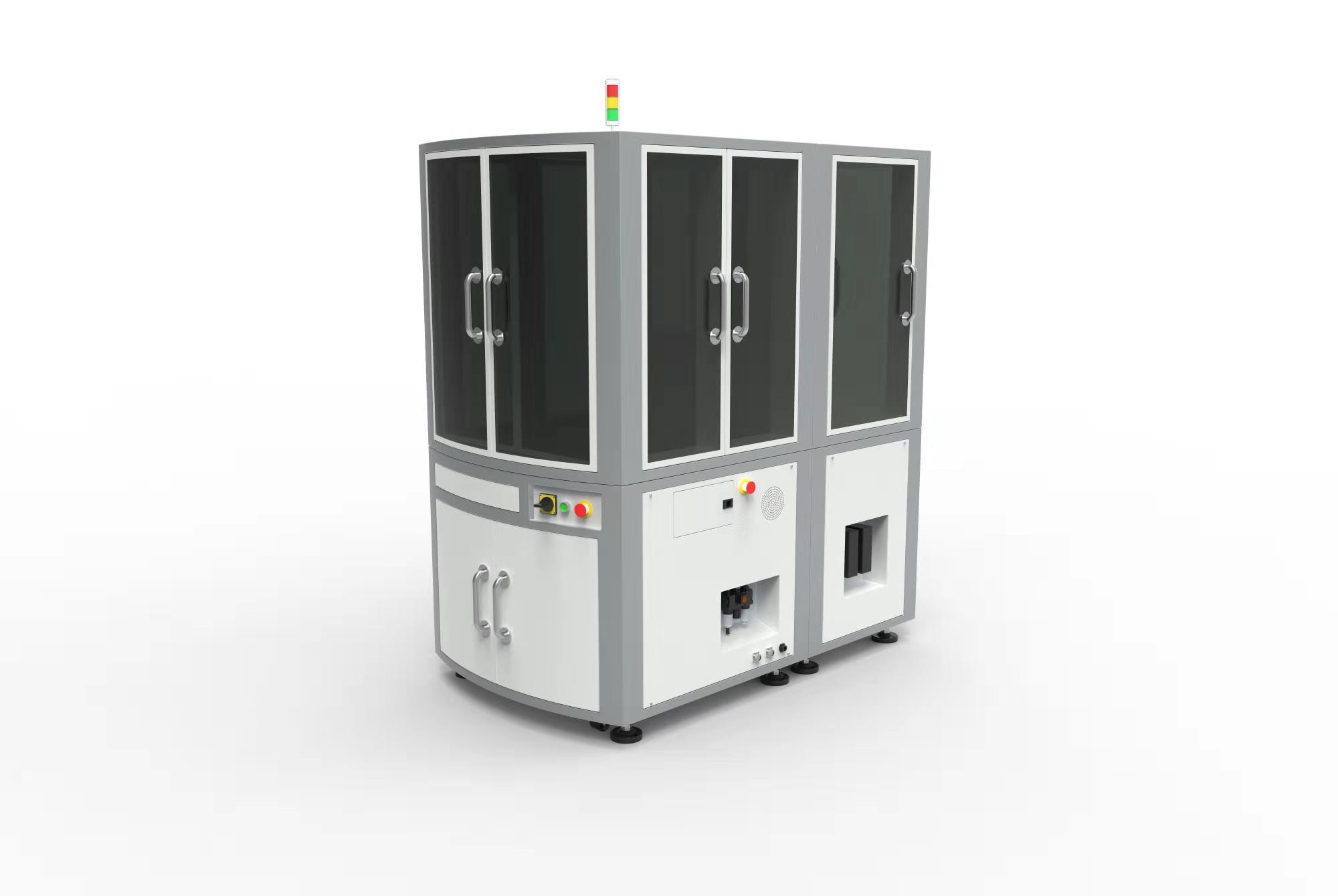

02 雙相機+深度學習:卡扣質檢的“核武器”

視覺檢測設備的顛覆性突破,在于用技術填補人眼極限:頂視相機:專攻表面瑕疵

抓取≥0.05mm黑點、印刷錯位,堪比在頭發絲上找刻痕。

側視相機:穿透結構陰影

精準識別柱子根部裂紋、缺料毛邊,誤判率<0.3%。

AI自主學習引擎:

上線前“啃透”10萬張缺陷樣本,換新型號時3小時自迭代模型,無需停工調參。

智利包裝企業Simon9的實踐印證了價值:接入飛槳AI質檢系統后,SKU錯誤導致的生產損失直降90%。

03 99.9%良率如何轉化為真金白銀?

04 你的工廠何時跟上這波革命?

規模門檻:日產量≥5,000件(量越大,回本越快)改造成本:多數企業0.8-1.5年收回投資6

適用場景:汽車卡扣、電子卡槽、家電連接件等5-50mm精密部件

“質量是設計出來、生產出來、管理出來的,不是檢驗出來的!”5

當全球大廠用視覺檢測設備將卡扣缺陷扼殺在0.01mm級,你的質檢線還在靠人海戰術?

技術參數速覽

檢測精度:0.01mm節拍速度:1秒/件

適用材質:ABS/PP/金屬等

通訊協議:Profinet/EtherCAT