深夜的包裝車間,王老板盯著桌上三枚被退回的化妝品瓶蓋苦笑——每個蓋子邊緣一道不足頭發絲1/10的細微劃痕,讓整批貨遭客戶拒收,損失超百萬。

01 人眼檢測的“三重死局”

- 精度極限:人眼分辨力僅0.1mm,而化妝品瓶蓋的微劃痕、醫藥瓶蓋的納米級氣孔,在強光下也難以捕捉;

- 效率瓶頸:工人日均盯檢2萬+圓蓋,25分鐘后專注力暴跌60%,夜班漏檢率高達8%;

- 標準浮動:同一劃痕早班判合格,晚班判NG,某食品廠因此遭索賠230萬元。

當客戶退貨單堆成小山時,工廠老板們終于意識到:人眼已是質檢鏈上最脆弱的一環。

02 破局神器:永不疲倦的“工業之眼”

銀色圓蓋在傳送帶上飛馳,環形陣列光源驟然亮起,12組高清相機同步抓拍——

- 360°無死角成像:光譜共焦技術穿透曲面反光,0.2秒完成全表面掃描;

- AI深度驗傷:深度學習模型比對50萬+缺陷樣本,0.5μm級劃痕、崩邊無處遁形(精度達頭發絲1/200);

- 智能分揀:氣動噴嘴精準吹飛NG品,良品直通包裝區。

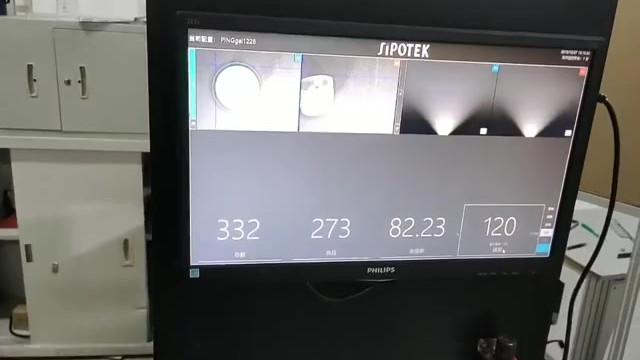

“以前20人三班倒還漏檢,現在2人監控設備,24小時漏檢率趨近于零。”廠長指著大屏:當日檢測38萬蓋,攔截不良品213個。

03 技術內核:三招突破物理極限

如微億智造設備搭載多光譜成像技術,可同時捕捉邊緣崩缺、內部裂紋等隱形缺陷,穿透深度達毫米級。

② AI大腦深度進化

騰訊優圖實驗室研發的Tri-vision模型,在缺陷樣本極少時仍實現99.98%查全率,誤判率低于十萬分之一。

③ 動態防抖黑科技

通過編碼器控制與激光器信號同步,在高速運動中以恒定空間間隔采集數據,徹底解決振動模糊難題。

04 真實效益:從燒錢止損到賺錢利器

- 降本:淘汰30名質檢員,年省人力成本300萬;

- 止損:客戶退貨率從5%驟降至0.02%,年減損400萬+;

- 增收:憑99.9%良品率拿下特斯拉訂單,產值激增1200萬。

更讓老板驚喜的是:缺陷大數據反向驅動工藝升級——系統發現80%劃痕源于模具磨損,優化后不良率再降75%。

流水線上,新上崗的“工業之眼”閃爍著幽藍光芒。王老板撫摸著光潔如鏡的圓蓋感嘆:現在不是怕退貨,是怕產能跟不上客戶催單!”

當大國工匠顧健們用磨平指紋的雙手守護中國精度的時代漸行漸遠,智能視覺設備正以微米級的銳利目光,為制造業筑起新的質量長城。